[제조/품질/PLC 데이터 AI활용] KAMP 제조데이터 품질 이상탐지/진단(전해탈지 도금 공정)

KAMP에서 제공하는 데이터와 가이드북을 참고하여 실습을 진행한 것입니다. 제조기업에 재직하시는 분들께서 현장에 활용 하는데 참고 및 도움이 될 수 있다고 생각합니다.

1. 분석 개요

1.1 분석 배경

1) 공정(설비) 개요

• 전해탈지 정의

- 전해탈지란 탈지 방법 중의 한 방법으로서, 오염물의 제거와 동시에 금속 표면을 활성화하는 방법이다. 전해탈지는 양극전해 탈지와 음극전해 탈지로 나뉠 수 있다. 전해탈지는 전처리의 일부로도 사용하면서 금속표면상의 오물을 완전하게 제거하며 금속 표면을 활성화한다. 전해탈지 시, 금속표면에서 발생하는 산소가 오물 내로 파고 들어가 오염물의 제거를 촉진하며 양극전해로 도금밀착성을 방해하는 불순금속의 전착을 방지한다.

2) 이슈사항(Pain point)

• 공정(설비)상의 문제 현황

- 전해탈지 공정의 경우, 측정 및 활용 가능한 데이터로 온도, 전류, 시간 등이 존재한다. 온도가 설정치보다 높으면 피도금물의 표면에 손상이 발생하는 경향이 있고, 온도가 낮으면 전해탈지의 시간이 많이 소요되고 탈지가 제대로 이루어지지 않아 녹 및 불순물 제거가 잘 이루어지지 않을 수 있다. 또한, 저전압을 유지하면서 동시에 높은 전류 밀도로 수행하는데 이는 공정 시간을 단축하기 위함이다. 공정 시간을 단축하는 것은 공정 시간이 길어질 경우, 수소취성이 발생하여 제품이 손상되고 취약해질 가능성이 있기 때문이다. 또한, 알칼리 약품을 사용하여 탈지 능력을 높이는 방식을 활용하는데, 이때 pH에 따라 전해 능력이 변하여 용액 상 전류 밀도와 반응성이 달라질 수 있다. 따라서, 공정을 진행함에 있어서 전류밀도와 시간, pH의 복합적인 상관관계를 고려하면서 조율되어야 하는 복잡성이 존재한다.

• 문제해결 장애요인

- 현재 다양한 데이터가 수집되고 있으나 활용을 못 하는 상황으로, 이는 대부분의 중소기업 제조 현장에서 공통으로 겪고 있는 것으로 판단된다.

• 극복 방안

- 도금공정에서 발생하는 다양한 데이터 분석을 통해 공정 운영 최적화, 품질 예측, 설비 예지보전 등에 사용 가능한 것으로 판단된다. 각 공정에서 수집되는 데이터는 공정에서 발생하는 문제를 파악하는 데 사용될 수 있다.

1.2 분석 목표

1) 분석 목표

• 전해탈지

- 공정 데이터(pH, 온도, 전류, 시간)을 이용하여 AI를 통한 품질 예측에 사용할 수 있도록 분석 진행한다.

- 전해탈지 공정에서 발생하는 공정 데이터와 품질 데이터 간의 상관관계 분석을 진행하고 주요 원인 인자를 분석한다. 기계 학습 알고리즘을 활용하여 전해탈지 공정에서의 품질 예측 모델을 만들고자 한다.

- 전해탈지에서 온도 및 전류밀도가 너무 낮으면 오염물 제거 및 표면 활성화가 약하고,너무 높으면 제품에 에칭 및 변색 등이 발생할 수 있다. 또한, 전류밀도가 낮게 설정될수록 공정 시간은 길게 설정되지만, 너무 길어지면 수소취성이 발생할 가능성이 커지고 제품 품질이 손상된다. pH 역시 오염물 제거 및 표면 활성을 위해 적정값이 유지되어야 한다. 즉, 여러 요인이 각자 품질에 영향을 미치며, 동시에 각 요인끼리 서로 상

관성이 존재한다. 따라서 이러한 복잡한 공정 조건 속에서 불량률 감소를 위해서 품질예측 모델 구축을 목표한다.

2) 데이터 정의 및 소개

• 전해탈지 설비 데이터

- 제품 생산 시 설비에 설치된 센서를 통해 수집된 설비 데이터

- Index, LoT, Time, pH, Temp, Current 데이터로 이루어져 있다.

3) 데이터 분석 기대효과

• 전해탈지 설비 데이터

- 설비 데이터를 이용하여 학습된 모델에 적용 시, 품질 예측을 위한 기반 데이터 계산가능하다.

4) 시사점(implication) 요약기술

• 전해탈지

- 전처리 공정이기 때문에 현재 공정의 품질에 따라 후공정 및 완제품 품질에 미치는 영향이 클 것으로 예상된다.

- 전처리 마지막 공정으로 금속 표면 활성화 단계로 부산물이 축적되어 주기적인 세심한 용액 관리가 필요한 공정이다.

- 전해탈지 공정에서 사용하는 pH, 온도, 전류 등의 데이터가 모두 공정 품질에 직/간접적으로 영향을 미치는 데이터로 판단된다.

- 강산 및 전기분해가 동시에 이루어지기 때문에 부식에 민감하므로 설비 고장관리 및수명관리가 매우 중요하다.

- 온도, pH 등의 데이터는 화학 공정을 포함한 다양한 산업 분야에서 사용되며, 센서에 의한 반응이 매우 느린 데이터 중 하나로 pH 데이터 학습에 큰 도움이 될 것으로 판단 된다.

- 현재 켐프 공장에는 품질에 영향을 줄 것으로 생각되는 공정변수를 통해 품질 예측을 위한 데이터 분석을 바탕으로 AI 분석 모델을 구축하고 AI로 품질 예측을 할 수 있는 분석을 수행하고자 한다.

2. 분석실습

2.1 제조데이터 소개

1) 데이터 수집 방법

• 제조 분야 : 이노징크 전기도금

• 제조 공정명 : 전처리

• 수집장비 : 전해탈지 설비 내 PLC Data, HDH Data

• 수집 기간 : 2021년 09월 06일 ~ 2021년 10월 27일

• 수집 주기 : 5 sec

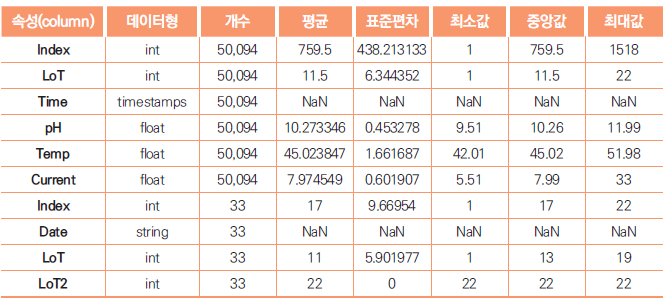

2) 데이터 유형/구조

- 데이터셋 구조 : 테이블 형식(tabular)

- 데이터 개수

(Numerical Input Data) column 수 6개, row 수 50,094개, 데이터수 300,564개

(Numerical Output Data) column 수 4개, row 수 33개, 데이터수 132개

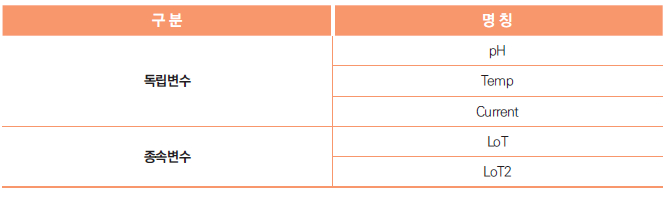

- AI 데이터셋 주요 변수 정의

- 분석에서는 공정 품질 결과에 영향을 줄 것으로 판단되는 pH, Temp, Current를 고려하였다. 따라서 pH, Temp, Current가 독립변수, LoT, LoT2가 종속변수가 된다.

3. 분석 내용

4. 시사점

4.1 공정에 적용하기 위한 준비사항

- 현재 공정에 적용하기 위해서는 현재 센서 및 PLC데이터 수집/처리 현황에 대한 면밀한 파악이 필요하다.

- 데이터 수집 장비 및 프로세스가 미비하다면 해당 사항 선행이 시급하다.

- Lot NO와 같은 특정 분류 기준에 따라 각 공정 데이터들의 통합관리가 되어야 한다.

4.2 기대효과

- 해당 모델을 활용하여 불량을 예측함으로써 작업자가 수행하는 출하검사의 정확성과 생산성을 향상 할 수 있다.

- 해당 모델로 주어진 규격 범위 내에서 불량이 발생하지 않는 최적의 공정 특성 조건을 역추적이 가능하다.

- 현업 인터뷰 및 협업을 통해 전체 도금 공정중 불량 요인의 영향이 큰 공정들을 선별하여 비슷한 과정으로 모델링을 진행할 수 있다.